米克朗的Crazy Flex Drill钻头将高速钢钻头的柔韧性与整体硬质合金钻头的长寿命集于一身。该钻头的优势是钻削时不容易因定位误差而折断。这种优势建立在一种新型硬质合金和独特几何形状的基础之上。该钻头设计采用了柔韧性极佳的钻杆,它使钻头能够承受远远超过整体硬质合金钻头的弯曲变形量。这种柔韧性使采用小直径刀具的深孔钻削变得简便易行。

由于许多加工车间希望实现无人值守或少人值守加工,因此,钻削的可靠性已成为成功加工直径1mm以下小孔的一个主要标准。虽然高速钢钻头具有很好的柔韧性,能承受因对中不良而产生的侧向压力,但其刀具寿命相对较短。另一方面,虽然整体硬质合金钻头的刀具寿命更长,但由于缺乏弹性,因此很容易折断。

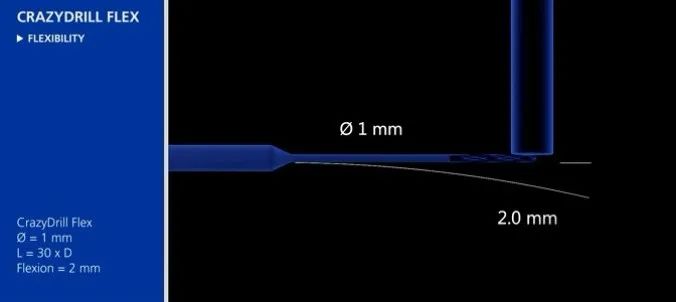

Mikron公司开发的新型钻头兼具高速钢钻头的柔韧性优势和硬质合金钻头的刀具寿命优势。Crazy Flex Drill钻头偏离中心线的弯曲量达到2.0mm而不会折断,显示出良好的弹性。该公司表示,这种长径比达20-50的新型钻头可替代枪钻、电火花或激光加工,用于制备微孔。

加工小直径深孔时,建议先用长径比为3的定心钻头在工件上钻出定心孔(定心孔可对深孔钻头起到引导作用);然后,在定心孔引导下,Flex Drill深孔钻头以7倍孔径的增量,采用“啄击”程序进给加工,直至达到30倍孔径的最终加工深度。由于钻头几何形状可形成理想的切屑流,利用这种两步加工法能实现具有良好可靠性的精密钻削。在标准的CNC数控机床上,这种加工方式很容易实现。

定心钻头和Crazy Flex Drill深孔钻头都采用140°的钻尖角。考虑到深孔钻削时切屑密集,新设计的Flex Drill钻头几何槽形为向上流出排屑槽的切屑留出了空间。140°钻尖可引导切屑流在轴向上远离切削区,减小钻削所需的进给力和扭矩,同时有助于实现在钻尖处有效断屑。

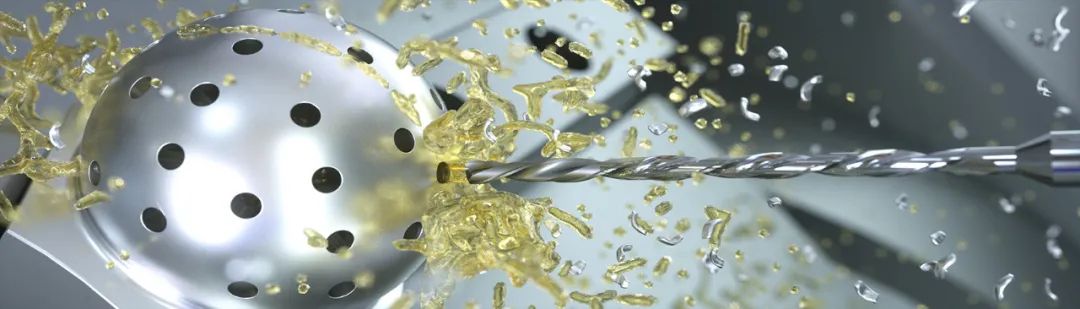

与其它一些微型钻削加工方式相比,Crazy Flex Drill的加工速度比枪钻或电火花打孔快10倍。在一次加工10个孔径0.5mm、孔深15mm小深孔的钻削试验中,Flex Drill仅用3分钟就完成了加工,而枪钻加工用了24.4分钟,电火花加工用了30分钟。

这种新的深孔钻头以及采用定心孔和“啄击”程序的加工工艺设计用于在标准机床上有效地加工各种工件材料,包括铝、黄铜、铜和钢。

小直径深孔钻削历来就被视为畏途,似乎只有采用专用机床和在密切监控下才有可能获得成功。而采用 Flex Drill钻削新概念,很多这种担忧都可以消除。现在,利用这种经过验证、已编制成机床CNC程序的钻削技术,就能在通用机床上成功加工出孔径小于0.5mm的深孔。

已经成功应用Crazy Drill Flex微型钻头的加工领域包括钟表工业、医疗器件制造业和交通运输业(用于加工燃油喷嘴)。由于该钻头具有硬质合金钻头进给量大、切削速度高的切削性能,因此,即便采用先钻定心孔的加工方式,它与大多数其他孔加工方式相比仍然极具竞争力。

CrazyDrill Flex SST-Inox

用于不锈钢加工的微型深孔钻

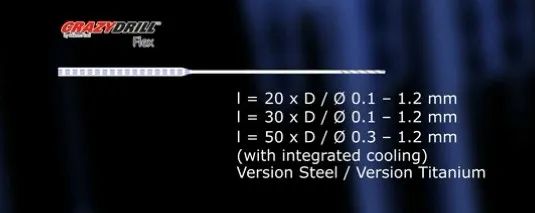

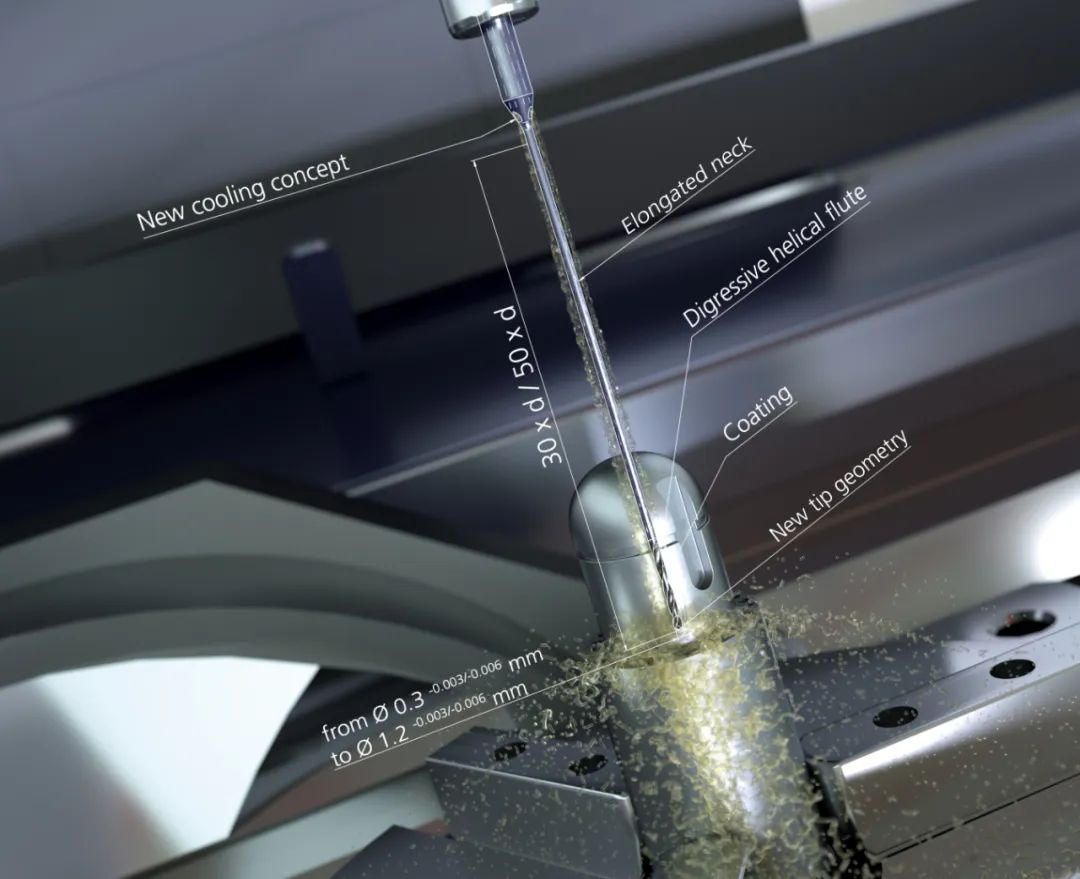

CrazyDrill Flex SST-Inox,微型深孔钻,专业设计用于不锈钢,耐酸和耐热合金的加工。最大的特征在于钻头结合了递减式螺旋槽,内冷孔通过柄部以及新的高性能涂层。

整体硬质合金的微型深钻孔, CrazyDrill Flex SST-Inox延长了颈部长度和结合了递减式螺旋槽,设计用于不锈钢,耐酸耐热合金的深孔加工。最小的加工直径从0.3mm开始,确保在同枪钻,激光技术和微腐蚀相比时有显著减少加工时间的特征。

CrazyDrill Flex SST-Inox在柄部位置也有冷却孔, 以确保在15bar冷却压力时也能确保提供稳定的, 最大量的冷却液至刀尖。能有效控制切削热的产生, 一个重要的原因当遇到难加工的材料而导热系数又比较差时,为确保稳定的刀具寿命需要使铁屑能快速的从螺旋槽中排出,高性能的涂层带来更长的刀具寿命。

直径范围:0.3mm 至1.2mm

钻孔深度:30 x d 和50 x d

涂层:eXedur RIP

管理员

该内容暂无评论